作者:发表时间:2019-07-17 浏览量:2542【小中大】

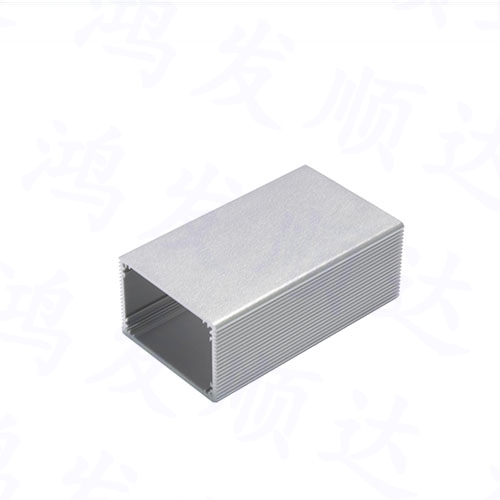

为了保证加工质量,必须克服复杂铝型材壳体零件加工过程中的加工变形问题,因此,在工艺路线设计中,应把握"先变形后加工"的一般原则,在此基础上进行工艺划分、工艺尺寸设计、刀具参数选择、夹具与夹紧方式选择、辅助夹紧等。

大部分加工余量应在粗加工阶段拆除。引起零件整体或重要局部变形的槽、孔、平台等零件应预先加工。特别是侧壁开口槽、周向穿透面、非对称槽孔结构等,这些零件加工后会破坏原有的应力平衡,使零件变形较大,因此在粗加工阶段应加工总成轮廓,对重量损失及其它功能孔和槽的精度要求较低,可直接加工到最终尺寸。

加工工具的选择。在粗加工阶段,目标是高效率和低成本,对刀具的要求很低。然而,由于切削余量大,产生大量的切削热,增加了残余应力,因此在加工过程中,刀具应保持锋利和完全冷却。在精加工阶段,刀具应足够刚性,并具有良好的耐磨性,以保证尺寸、形状和位置公差的准确性。

模具设计合理,定位可靠。夹紧和压力不仅能满足夹紧要求,而且能最大限度地减小对零件变形的影响。

必须制订合理的工艺路线。由于结构复杂、精度高,复杂铝合金组织必须分为粗加工、半精加工和精加工,热处理过程必须在中间夹杂,以减少残余应力的影响。根据各工序的结构特点,在保证变形后剩余量的前提下,合理分配工序间的余量,尽量减少终轧余量。对于公差较大的尺寸单元,应保证其在半精整过程中得到保证,以降低精整的去除率和变形概率。

为了消除夹紧余量,在复杂铝合金零件的粗加工中可以使用虎钳或三爪夹紧,夹紧力应保证夹紧的可靠性。为了保证尺寸、形状和位置公差的准确性,定位基准必须具有良好的平整度,从而使定位面和工作平台具有良好的契合性。

在复杂铝合金零件的精加工阶段,一般需要进行多面加工,因此采用刀具定位和压制的夹紧方式。为了防止过度压缩引起的变形,压力板的压缩力应与力面垂直,尽量避免侧向构件受力。在选择压缩位置时,工件在应力位置上应是固体的,与定位工具紧密接触时,不应有大窗、大悬挂等,以减少压缩力因素的影响。

在铝型材外壳零件的加工中,由于在某些领域缺乏刚度,容易造成刀刃伴随振动线,严重影响零件的尺寸和表面质量,为了减少甚至消除刀具制造的现象,除了优化切削参数外,还可以采用增加辅助支撑的方法,大大减少刀具和振动工具的现象,保证零件的尺寸精度和表面质量。